310 – Brasage à la vague Standard et Sélective

Pour recevoir les programmes avec tarifs,

faites votre sélection.

€0.00

Taux de réussite : 86%

à partir des données de 2022

Description

PUBLIC CONCERNÉ

Responsables de la qualité du brasage, méthodes et régleurs

OBJECTIFS

Comprendre les divers phénomènes physico-chimiques, thermiques, hydrauliques, ayant un impact sur la qualité produite à la vague standard voire aussi en process sélectif.

Maîtriser la gestion globale du procédé (des caractéristiques de matières employées aux paramètres de production sur la vague).

PRÉREQUIS

Savoir lire, écrire et compter, avoir une bonne vision et une dextérité correcte, maîtriser les unités de base géométriques et métriques.

– Niveau minimum BAC, BAC+2.

– Il est demandé d’avoir travaillé un minimum de 3-6 mois minimum sur des lignes de brasage à la vague traditionnelle et/ou sélective.

– Il est recommandé d’avoir assisté à la session de formation IFTEC « les cartes électroniques » pour les novices, à la session « contrôle visuel des cartes électroniques » ou à la session « formation et certification de spécialiste IPC A610 » ou encore d’avoir consulté l’IPC-A-610 ou les spécifications clients pour connaitre les critères de contrôle visuels des cartes qui ne seront pas détaillés dans ce programme.

MOYENS PÉDAGOGIQUES

– Animation par vidéo projection, photos diverses.

– Support PDF imprimable disponible en téléchargement avant la formation (résumé du cours, courbes thermiques, diagrammes, photos).

– Travaux pratiques en atelier.

ÉVALUATION DES ACQUIS

– QCM de 20 questions à livre fermé en début et en fin de stage.

– Le niveau de réussite de la formation est conditionné à un score minimum : obtention de la moyenne lors du QCM final.

BRASAGE VAGUE STANDARD

PROGRAMME

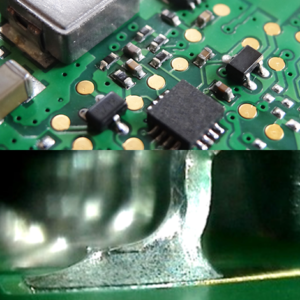

1 – PRINCIPES PHYSIQUES DE RÉALISATION D’UN JOINT

- Terminologie et normes concernant le brasage. Définition des termes techniques : soudage, brasage, joint (brasure), composé intermétallique, flux, mouillage.

- Constitution d’un joint : influence de la nature des matières en présence d’alliages au plomb et sans plomb, conditions thermiques, rôle du flux.

2 – BRASABILITÉ ET MOUILLAGE

- Mouillabilité : notion de tension superficielle et application à la mesure de la brasabilité.

- Étude de l’influence des matières sur la qualité et la maîtrise du procédé.

- Fonctionnement du méniscographe et mesure de la brasabilité des queues de composants, paramètres modifiant la hauteur de la remontée de l’alliage.

- Application des résultats au contrôle de la qualité de la brasabilité des circuits imprimés à réception : test, description.

- Étude des critères de la remontée capillaire dans les trous métallisés, cas pratiques.

- Calcul de la remontée théorique dans un trou métallisé ; influence du jeu libre.

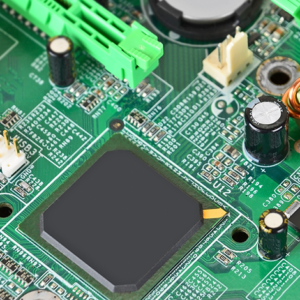

3 – LES CIRCUITS IMPRIMÉS ET LES COMPOSANTS

- Circuits imprimés : Étude des caractéristiques physiques des stratifiés : dilatation, déformation, Tg, humidité. Influence de ces caractéristiques sur le procédé. Séchage des circuits.

- Étude des différentes finitions disponibles : rôles principaux, caractéristiques et principaux critères de choix.

- Composants : nature des principales finitions, cas des composants dorés et de l’étain chimique (whiskers). Les composants CMS brasés à la vague.

4 – LES ALLIAGES DE BRASURE

- Notion d’alliage, de dissolution et de saturation.

- Définitions (solidus, liquidus, eutectique). Principe du diagramme de phase.

- Les alliages classiques au plomb : solidus / liquidus, diagramme des phases, les polluants et leurs effets.

- Les alliages classiques au sans plomb : solidus / liquidus des alliages sans plomb SnAg / SnCu / SnAgCu (SAC), diagramme des phases, évolution de la structure d’un joint vs alliage plombé. Impact des alliages sans plomb sur l’aspect, l’angle de mouillage, la dissolution (analyse des bains d’alliages).

5 – LES FLUX DE BRASAGE

- Rôle, nature et fonctionnement des flux résineux (colophaniques et synthétiques) et des flux organiques non résineux et cas des flux No-Clean et sans COV. Répartition des principes actifs du flux : mesure par titration ou densité du flux.

- Classification normalisée des flux, norme française, norme ISO et J STD 004.

- Contamination des cartes : risques liés aux résidus de flux, mesure de contamination ionique. Intérêt des flux No-Clean.

6 – LA CONTAMINATION DES CARTES (étude simultanée à la définition des flux)

- Pourquoi nettoyer ? Perte d’isolement, corrosion électrolytique, autres problèmes.

- Mécanisme de la création d’un courant de fuite et de la corrosion électrolytique.

- Mesure de la contamination résiduelle sur les cartes terminées, principe, appareillages. Normes.

7 – LE PROCESSUS DE BRASAGE A LA VAGUE

Étude détaillée du passage des cartes sur la machine standard :

7.1. 1ère étape : simple vague et circuits à composants traversants.

– Préalable : définition (réglages vs paramétrages) et recherche d’optimum.

– Etablissement d’un profil thermique théorique : choix sur le positionnement des sondes thermiques, détermination des températures importantes et critiques pour la maîtrise du procédé de brasage. Evolution du profil thermique à mesure des explications sur les fonctions à réaliser lors d’un brasage à la vague.

– Détails des différentes fonctions à réaliser :

• Le fluxage (spray) : fonctionnement, réglages/paramétrages, déclenchement, atomisation du flux, recouvrement (papier thermique ou pH) et mesure de quantité déposée (pesée).

• Le préchauffage (Infra Rouge, convection forcée) : principe de la mise en température des cartes, importance de la conception/routage des cartes, moyens d’action sur les courbes de mise en température. Comportement du flux pendant le préchauffage, conséquences sur la qualité du joint (toiles de brasure ; court-circuits ; pics…) et sur le préchauffage. Optimisation.

• La vague laminaire : réglage du RPM optimum, réglage de la plaque arrière, optimisation de la bande de contact, le brasage avec convoyeur à doigts, cadre standard, procédure de paramétrage, contrôles et enregistrements, profils thermiques.

7.2. 2ème étape : CAS DES CMS

– Influence de la présence des CMS collés sous un circuit imprimé.

– Importance de la conception : implantation des CMS, dimensionnement des plages, plages de purges…

– Adaptation de la vague : doubles vagues. Cas de la buse Worthmann.

7.3. CAS DES EMPREINTES SELECTIVES SUR VAGUE STANDARD

– Les différents types de masque brasage : simple et à empreinte (ou pocket), matériaux utilisés et données de fabrication nécessaires.

– Impact d’un masque sur le process vague (fluxage, préchauffage et contact au bain), impact sur le processus vague (RPM Optimum & autres points vus précédemment).

7.4. CAS PARTICULIERS

– Les trous non métallisés

– L’inertage (N2)

8 – LE BRASAGE SÉLECTIF

- Récapitulatif sur les vérifications, les réglages et la procédure de paramétrage. Préparation des Travaux Pratiques.

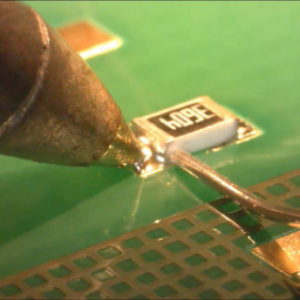

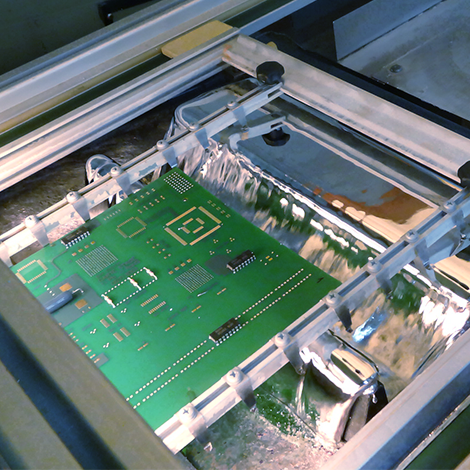

9 – TRAVAUX PRATIQUES

- Sur la machine double vague traditionnelle d’IFTEC (chargée en SAC387) :

– Vérification/présentation des réglages de la machine : convoyeur (angle, parallélisme, propreté des bandes convoyeur), fluxeur (déclenchement, atomisation), préchauffe (déclenchement, séchage du flux sous vitre de contrôle), bain (hauteur d’alliage, horizontalité des buses, déclenchement, contact à l’entrée de la carte, écoulement arrière, arrêt de l’écoulement).

– Démonstration procédure de réglage du bain : hauteur de vague, écoulement arrière, mesure de la bande de contact à l’alliage et hauteur sous vitre…

– Déréglage du bain d’alliage et reprise de la procédure par le groupe des stagiaires (hauteur de vague, bande de contact, écoulement arrière).

– Paramétrage de la vitesse du convoyeur, du fluxage, du préchauffage sur des circuits imprimés, contrôle de l’état des cartes et des températures. Correction des paramètres selon nécessité.

– Pesée du flux.

– Enregistrement de courbes de mise en température (Datapaq).

– Commentaires des observations.

BRASAGE VAGUE STANDARD

10 – LE BRASAGE SÉLECTIF SUR VAGUE SÉLECTIVE (Mini Vague & Multi Wave)

- Généralités : Description des équipements (fluxage, préchauffage, pot Alliage, convoyage). Les différentes méthodes de brasage à la vague sélective : DIP Soldering et DRAG Soldering.

– Fluxage sélectif :

• Généralités : zone de fluxage et contrôle du dépôt

• Les différents systèmes : Spray, Stamping, Drop Jet

• Cas du Drop Jet : Réglages et Paramétrages

– Préchauffage :

• Cas de la Multi-buses et cas Mini Vague (mono buse), apport d’un préchauffage supérieur.

– Brasage :

11.1. Cas de la Mini Vague (mono buse)

Paramètres :

– Buse : dimension, mouillable ou non mouillable et impact design PCB vs préconisations fournisseur.

– Températures (pot)

– Distance de travail

– Vitesse pompe : en travail, en veille, apport de l’Azote

– Temps de contact

– DRAG Soldering : Vitesse d’avance de la buse

11.2. Cas de la Multi-buses

o Réglages :

– Règles de conception et contraintes associées à l’outillage pour la mise en place du process.

o Paramétrage :

– Températures (pot, buse)

– Vitesse pompe : en veille, en travail, accélération et décélération

– Temps de contact, distance de travail

– Apport de l’Azote

11 – TRAVAUX PRATIQUES

Sur la machine vague sélective type Mini-Vague dans les locaux IFTEC (chargée en SAC305) :

– Vérification / Présentation des réglages de la machine : Système de convoyage (positions robots transport), positions home des axes, fluxeur (positionnement, déclenchement, pression air, fréquence, temps d’ouverture), préchauffes (inférieur / supérieur, fréquence de déclenchement et temps de préchauffes), bain (hauteur d’alliage, choix buses, placement buse, vitesse de travail, vitesse de repos)

– Démonstration

o Réglages :

– Buse : Choix taille, hauteur buse travail, hauteur buse déplacement,

– Fluxeur : Fréquence & Ouverture.

o Paramétrages :

– Buse : Distance de travail (DIP & DRAG), vitesse de pompe et vitesse de déplacement (DRAG).

– Fluxeur : Temps par point et vitesse de déplacement, contrôle sur papier thermique.

– Préchauffes : Temps et fréquence.

– Par le groupe de stagiaires (sur programme machine préétabli), mise au point d’un programme pour passage carte Démo équipée :

o Ajout de zones de fluxage, paramétrage (temps de fluxage & vitesse de déplacement), contrôle visuel du dépôt flux sur papier Thermique.

o Ajout des zones de brasage correspondantes (Dip & Drag soldering), paramétrage (distance de travail, vitesse de pompe, vitesse de déplacement)

o Paramétrage préchauffages (inférieur & supérieur) et temps associés.

o Contrôle de l’état des cartes et des températures, correction paramètres selon nécessité.

o Enregistrement de courbes de mise en température (Datapaq) et temps de contact.

o Passage carte équipée pour brasage des composants.

o Commentaires et observations.

Informations complémentaires

| DUREE DU STAGE | 28h en 4 jours |

|---|---|

| SANCTION | Attestation de stage non soumise au score obtenu à l’issue du QCM final. Le score obtenu par le participant sera indiqué sur l’attestation. |

| NOMBRE DE STAGIAIRES | Maximum par session = 8 |

| FORMATEURS | – M. Olivier DESVILLES |

| SESSIONS 2024 | À Bourg la Reine : |

| ACCESSIBILITÉ AUX PERSONNES EN SITUATION DE HANDICAP | oui |