340 – Initiation au brasage au fer

Pour recevoir les programmes avec tarifs,

faites votre sélection.

€0.00

Taux de réussite : 100%

à partir des données de 2022

Description

PUBLIC CONCERNÉ

Personnels étrangers aux métiers manuels concernant la production de cartes électroniques (débutants ; changement de projet de carrière ; mutation dans un nouveau service ; plan de reclassement ; etc.).

OBJECTIFS

- Connaître l’environnement de travail dans les métiers manuels en production de cartes électroniques (Hygiène, sécurité, 5S, ESD, ROHS, MSL, poste de travail, matériels de brasage, contrôle visuel sous binoculaire).

- Savoir reconnaître les principaux composants et lire un plan d’insertion.

- Connaître les principales opérations de préformage, d’insertion, de brasage et de contrôle sous binoculaire de composants traversants et CMS simples.

(pour un perfectionnement suivre les formations N°341 puis N°350 puis N°342 de notre catalogue pour finir en certification IPC avec les N°530 et N°540).

PRÉREQUIS

- Savoir lire, écrire et compter, avoir une bonne vision, maîtriser les unités de base géométriques et métriques.

- Niveau minimum CAP, BEP, BAC. Aucune expérience dans le domaine n’est demandée.

- Il est demandé de prendre connaissance du vocabulaire général employé dans l’IPC-A-610

MOYENS PÉDAGOGIQUES

- Vidéo projection, photos sur traversant et CMS.

- Support PDF imprimable disponible en téléchargement avant la formation (résumé du cours, diagrammes, photos).

- Travaux pratiques en ateliers avec : Binoculaires ; loupes. Fers à braser régulés de différentes marques et choix de pannes, fils à âme décapante ; petit matériel de table ; plaques chauffantes ; étuve ; Circuits imprimés et composants (les stagiaires ont la possibilité d’apporter des éléments de leur entreprise).

ÉVALUATION DES ACQUIS

- QCM de 20 questions à livre fermé en début et en fin de stage.

- Le niveau de réussite de la formation est conditionné à un score minimum : obtention de la moyenne lors du QCM final.

PROGRAMME

1 – LES FONDAMENTAUX DANS L’ATELIER

- les 5S des postes de travail : objectifs, but et étapes.

- les FOD : définition, détectés, non détectés, comment les éviter.

- les ESD : définition, impacts sur les assemblages, précautions et manipulation en production : polarité, marquages, implantation.

- les MSL : définition, impact sur les composants sensibles, précautions et manipulation en production lors du destockage d’un composant dans un sachet DRY PACK ou d’une armoire sêche.

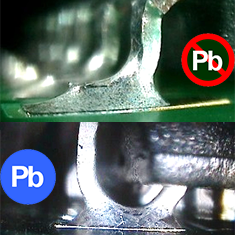

- le RoHS : origine, précaution, impact en production.

- Règles de base d’hygiène et sécurité.

2 – LES COMPÉTENCES OPÉRATIONNELLES ET VIGILANCE EN ATELIER

- Comment éviter les non conformités.

- Le principe de l’auto contrôle en cours de production

- Compréhension et exploitation des documents de production : Fiche d’opération de fabrication (OF), fiche suiveuse, gamme de fabrication, Dossier de fabrication, nomenclature, instruction méthode.

3 – PRÉSENTATION DES COMPOSANTS TRAVERSANTS

- Dénomination, repère topographique type, photos, polarités.

- Les composants actifs

- Les composants passifs

- Les connecteurs

4 – PRÉFORMAGE DES COMPOSANTS TRAVERSANTS AVANT BRASAGE

Préparation des composants traversants simples une fois déstockés du magasin :

- Manipulation des composants et conditionnements

- Outillages de préformage (de la pince manuel aux outillages plus complexes)

- Méthode de préformage et cambrage manuel des composants traversant dans le respect des règles de l’art.

5 – PRÉPARATION DE FIL OU CÂBLE AVANT BRASAGE

- Description des fils et câbles

- Dénudages mécanique et thermique : outils, méthodes et critères de base.

- Étamage des fils en vue du brasage : outils, méthodes et critères de base.

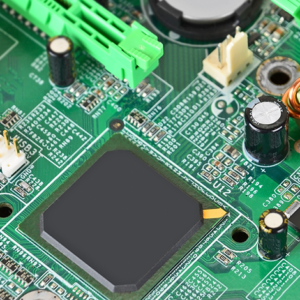

6 – PRÉSENTATION DES CIRCUITS IMPRIMÉS

- Technologie des circuits imprimés, vocabulaire de base (définition des termes stratifié, trou mécanique, trou métallisé, via, plages d’accueil…)

- Les risques de dommages en production (chocs thermiques lors du brasage/débrasage et chocs mécaniques lors de dépanélisation).

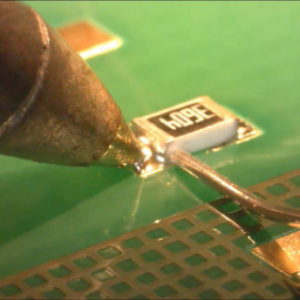

7 – BRASAGE ET DÉBRASAGE – 1er niveau composants TRAVERSANTS

- Les moyens de brasage : utilisation et entretien, les consommables :

Le fer à braser et ses pannes, pompe à débraser et ses buses, les bobines (alliage avec flux), les flux additionnels, la tresse et les produits de nettoyage manuel… - Opération de brasage et débrasage :

Les températures, choisir sa panne (brasage) ou buse (débrasage) et position en fonction des masses et des géométries des pastilles.

L’apport d’alliage (le fil) : le diamètre et son positionnement en fonction des opérations de brasage à réaliser. - L’auto contrôle : savoir observer la fusion et le mouillage de l’alliage en situation de brasage, la fusion et liberté de la patte dans le trou métallisé en situation de débrasage avec pompe aspirante, de l’infiltration de l’alliage dans la tresse, le tout pour contrôler que l’opération se déroule correctement. Contrôler visuellement le résultat final lors de la solidification du joint (critères de base selon l’IPC-A-610).

- Nettoyage du joint brasé : méthode et critères d’acceptabilité selon l’IPC-A-610.

Mise en situation 6H :

- Préparation des composants traversants et fils : cambrage manuel de résistance ¼ watts, résistance de puissance, transistor et condensateur électrolytique. Mise en pratique de la démarche d’auto-contrôle : contrôle du bon déroulement du procédé et vérification de conformité du préformage des composants selon IPC A 610 classe 3 (endommagement de la patte ; pliage répété ; rayon de courbure ; éloignement de la zone de scellement ; fracture de zone de scellement).

- Dénuder et étamer les fils en vue de l’insertion et du brasage sur carte équipée DF et sur une borne à fourche.

Mise en pratique de la démarche d’auto-contrôle : contrôle du bon déroulement du procédé et vérification de conformité, des opérations de dénudage et étamage, selon IPC A 610 classe 3 (endommagement de la gaine ; endommagement des conducteurs ; infiltration d’alliage sous gaine ; excès ou manque d’alliage à l’étamage…).

- Brasage et débrasage de composants traversants simples et fils (préparés préalablement) sur circuit imprimé DF ou une borne standard. Mise en pratique de la démarche d’auto-contrôle : contrôle du bon déroulement du procédé et vérification de conformité des joints brasés selon IPC A 610 classe 3 (position des composants ; qualité du mouillage côté apport d’alliage ; remonté dans les trous métallisés ; extrémité de patte discernable après brasage…).

- Réflexions sur des causes d’anomalies de brasage lors d’une intervention sur composants traditionnels ou fil.

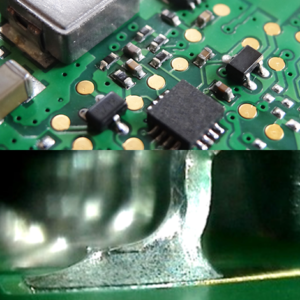

8 – PRÉSENTATION DES COMPOSANTS CMS SIMPLES (CHIP 1206, 0805, SOT23, SOT223, SOic, tantal)

- Les boîtiers, les polarités et les formes des terminaisons

9 – BRASAGE ET DÉBRASAGE – 1er niveau composants CMS

- Opération de brasage et de remise à plat des plages sous loupe et binoculaire :

Explication du principe de réglage de la binoculaire et prise en main de l’outil. - Les moyens de brasage : utilisation et entretien, les consommables. Particularités pour les CMS :

Le fer à braser et ses pannes (de brasage et débrasage), les bobines (alliage avec flux), les flux additionnels, la tresse et les produits de nettoyage manuel… - Opération de brasage et débrasage :

Les températures, choisir sa panne (brasage/débrasage) et position en fonction des masses et des géométries des plages d’accueils.

L’apport d’alliage (le fil) : le diamètre et son positionnement en fonction des opérations de brasage à réaliser. - Opération de remise à plat et nettoyage des plages d’accueils après retrait du composant

Procédure de remise à plat avec de la tresse. - L’auto contrôle : savoir observer la fusion et le mouillage de l’alliage en situation de brasage, savoir observer la fusion de l’alliage au moment du retrait du composant CMS et de l’infiltration capillaire de l’alliage dans la tresse, le tout pour contrôler que l’opération se déroule correctement. Contrôler visuellement le résultat final lors de la solidification du joint (critères de base selon l’IPC A610).

- Nettoyage du joint brasé (complément du sujet abordé dans le chapitre 8 selon nécessité)

Mise en situation 6H : Brasage et débrasage (avec fers et outils adaptables, sous loupe et binoculaire) de composants CMS simples (1206, 0805, SOT23, SOT223 ; SOic, tantale). Mise en pratique de la démarche d’auto-contrôle : contrôle du bon déroulement du procédé et vérification de conformité des joints brasés selon IPC A 610 classe 3.

Réflexions sur des causes d’anomalies de brasage lors d’une intervention sur composants CMS simples (1206, 0805, SOT23, SOT223 ; SOic, tantale).

10 – CONTRÔLE VISUEL DE FIN DE RÉALISATION

Procédure simplifiée de contrôle une carte équipée en passant par les points clefs :

- Contrôle de la conformité des pièces à assembler

- Contrôle des polarités et des sens d’implantation des composants

- Contrôle du Positionnement et les plaquages des composants

- Contrôle de l’aspect général des composants et du circuit (composants abimés, valeurs lisible, visserie, vernis de freinage et certification, indice.

- Contrôle brasure, plages d’accueils et pastille, coupe des pattes et nettoyage, etc.

Mise en situation : contrôle de la qualité des produits réalisés en cours de formation et renseigner les défauts sur une fiche suiveuse.

[/cmsmasters_text]

Informations complémentaires

| DURÉE DU STAGE | 24h30 heures en 3,5 jours |

|---|---|

| SANCTION | Attestation de stage non soumise au score obtenu à l’issue du QCM final. Le score obtenu par le participant sera indiqué sur l’attestation. |

| NOMBRE DE STAGIAIRES | Maximum par session = 5 |

| FORMATEURS | – Olivier DESVILLES |

| SESSIONS 2024 | À Bourg la Reine : |

| ACCESSIBILITÉ AUX PERSONNES EN SITUATION DE HANDICAP | Oui |