350 – Contrôle visuel des cartes électroniques (alliages avec plomb ou sans plomb RoHS)

Pour recevoir les programmes avec tarifs,

faites votre sélection.

€0.00

Taux de réussite : 100%

à partir des données de 2022

Description

PUBLIC CONCERNÉ

Personnel de contrôle, retouche, réparation, recette.

OBJECTIFS

Améliorer l’efficacité du contrôle des cartes équipées de composants traversants, CMS et fils brasés avec un alliage plombé ou sans plomb (RoHS).

(Pour un perfectionnement de « câbleur », voir la formation n°342 de notre catalogue pour finir en certification IPC avec la N°540 et pour un perfectionnement de « contrôleur », finir par la certification IPC N°530).

PRÉREQUIS

- Savoir lire, écrire et compter, avoir une bonne vision, maîtriser les unités de base géométriques et métriques.

- Niveau minimum CAP, BEP, BAC.

- Savoir lire une nomenclature et un schéma topographique simple.

- Il est recommandé de maîtriser le vocabulaire général et d’avoir vu fonctionner une ligne d’assemblage automatique et des postes de câblage manuel.

- Avoir déjà consulté l’IPC A610 et/ou vos spécifications internes.

- Ou pour des « câbleurs » : avoir participé au début du parcours de formation IFTEC : session N°340 puis N°341 de notre catalogue).

MOYENS PÉDAGOGIQUES

- Animation par vidéo projection, photos.

- Support PDF imprimable disponible en téléchargement avant la formation (résumé du cours avec photos).

- Standard IPC A610 pour permettre de montrer physiquement le document.

ÉVALUATION DES ACQUIS

- QCM de 20 questions à livre fermé en début et en fin de stage.

- Le niveau de réussite de la formation est conditionné à un score minimum : obtention de la moyenne lors du QCM final.

- Exercices sur photos.

PROGRAMME

1 – LES PRINCIPAUX FACTEURS INTERVENANT SUR LA QUALITÉ DES JOINTS

1.1 Le brasage : terminologie et conditions de réalisation

Définition du brasage tendre. Critères techniques de réalisation d’un joint avec plomb ou sans plomb: compatibilité des métaux, températures, durées, nature et propriétés du composé intermétallique, solidification lente ou rapide, mouvement relatif entre la patte du composant et le circuit pendant la solidification du joint. Impact sur l’aspect du joint.

Définition de : “ Brasure froide ” et “ Brasure sèche ”.

Le mouillage de l’alliage liquide sur les surfaces à braser : critères selon IPC-A-610.

1.2 Les consommables : alliages et flux

Les principaux alliages avec plomb ou sans plomb utilisés en électronique (étain/plomb, étain/cuivre, étain/argent, étain/argent/cuivre…).

Présentation des particularités d’un alliage sans plomb et incidences sur les joints : aspect, étalement, remontée.

Problèmes et risques associés liés aux phénomènes de dissolution (dé- métallisation) et pollution des joints pour des filières au plomb et sans plomb.

Problème de mixité des alliages et finition pendant la période de transition : importance de distinguer les procédés au plomb et sans plomb lors du contrôle.

Rôles et natures des principaux flux. Cas des résidus après brasage et problèmes qui en découlent et critère d’acceptabilité. Incidence sur le risque d’augmentation ou de changement de flux dans le process de brasage sans plomb.

1.3 Les circuits imprimés

Technologies de circuit : simple face, double faces, multicouches, trou enterré, trou borgne … Constitution et caractéristiques des principaux circuits : les défauts de qualité qui peuvent en découler. Impact du procédé sans plomb.

Les classes de circuit : conséquences sur les critères de qualité des joints. Ce que l’IPC-A-610 propose pour en annexe pour les distance d’isolement minimum requis.

1.4 Présentation des composants

Les composants traversants : présentation des principaux composants traversants, différentes formes de connexions.

Préformages possibles et dépassement sous carte : critères d’acceptabilité selon l’IPC-A-610.

Les composants CMS : historique et présentation des principaux CMS (exemples).

Les filières de câblages : la vague, la refusion, le manuel : conséquences sur la recherche des défauts.

2 – LA QUALITE DU JOINT

2.1 Les outils d’assistance au contrôle visuel

Les grossissements demandés par l’IPC-A-610 pour le contrôle assisté par opérateur.

La procédure de recherche des défauts.

L’utilisation de loupes éclairantes, de binoculaires, de système vidéo 2D, etc …

Les principes de fonctionnement et les limitations des différents systèmes.

2.2 Critères visuels de qualité des assemblages électroniques avec composants traversants, CMS et fils.

Les quatre points clefs du contrôle visuel :

- Forme : angle de raccordement d’un joint.

- Taille : quantité d’alliage minimale et maximale pour composants traversants, CMS et fils sur différents supports.

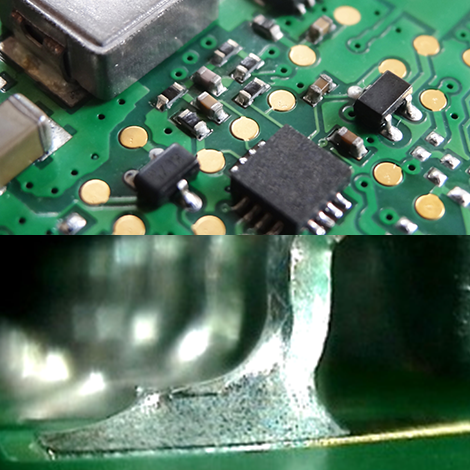

- Aspect : trou, pic, fissuré, coloré, mat, lisse, brillant, retassure – déchirure (tearing – shrinking).

- Environnement : pastille décollée (pad lifting), joint soulevé (fillet lifting), composant dégradé, composant décentré, circuit imprimé brûlé et délaminé, dégazage, measling, longueur de dépassement sous cartes, composant incliné, dénudage, dommage au brin…

Critères appliqués sur les trois familles de composants à assembler sur différents supports :

- Critères des joints brasés sur les composants Traversants : sur PCB avec trous métallisés et sans trous métallisés.

- Critères des connexions sur bornes avec des fils ou pattes de composants : dans PCB, bornes fendues, percées, à coupelles et à tourelles, dommages des brins des fils.

- Critères des joints brasés sur les composants CMS : chip, GWL, crénelés, MELF, pattes plates et en L…

3 – EXERCICES SUR PHOTOS

Entraînement à la reconnaissance des défauts usuels sur photos en vidéo projection avec des bons et mauvais joints brasés. Corrections avec commentaires selon l’IPC-A-610.

Utilisation sommaire du standard pour aller chercher les critères en liens avec les photos.

Informations complémentaires

| DUREE DU STAGE | 14 heures en 2 jours |

|---|---|

| SANCTION | Attestation de stage non soumise au score obtenu à l’issue du QCM final. Le score obtenu par le participant sera indiqué sur l’attestation. |

| NOMBRE DE STAGIAIRES | Maximum par session = 6 |

| FORMATEURS | – M. François CORNU |

| SESSIONS 2024 | À Bourg la Reine : |

| ACCESSIBILITÉ AUX PERSONNES EN SITUATION DE HANDICAP | Oui |