331 – Réparation des BGA

Pour recevoir les programmes avec tarifs,

faites votre sélection.

€0.00

Taux de satisfaction : 95%

Taux de réussite : 83%

Taux de réussite : 83%

Actualisé en Août 2023

à partir des données de 2021

à partir des données de 2021

Description

PUBLIC CONCERNÉ

Personnel de fabrication, réparation, études et prototypes.

OBJECTIFS

- Améliorer les connaissances théoriques pour la réparation et le contrôle de différents types de BGA brasés avec un alliage au plomb ou RoHS.

- Mise en pratique.

PRÉREQUIS

- Savoir lire, écrire et compter, avoir une bonne vision, maîtriser les unités de base géométriques et métriques.

- Niveau minimum BAC Technique.

- Savoir repérer l’orientation d’un BGA.

- Connaitre le principe de fonctionnement d’une crème à braser dans un four de refusion et le principe de mesure de profil thermique.

- Il est demandé de savoir utiliser un fer à braser pour la remise à plat des plages du BGA

MOYENS PÉDAGOGIQUES

- Animation par vidéo projection, photos et vidéos.

- Support PDF imprimable disponible en téléchargement avant la formation (résumé du cours, courbes thermiques, diagrammes, photos).

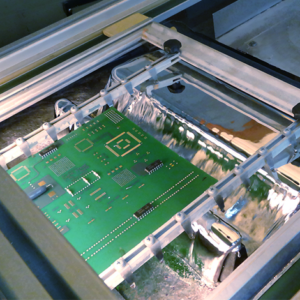

- Travaux pratiques en atelier. Remplacement de BGA sur cartes d’entrainement avec machine SCORPION ou ERSA selon disponibilité car en prêt. Utilisation d’un endoscope pour contrôle externe, selon disponibilité (ERSA SCOPE en prêt).

ÉVALUATION DES ACQUIS

- QCM de 20 questions à livre fermé en début et en fin de stage.

- Le niveau de réussite de la formation est conditionné à un score minimum : obtention de la moyenne lors du QCM final.

PROGRAMME

1 – SITUATION TECHNOLOGIQUE DU B.G.A

- Évolution de la densité du nombre d’entrées / sorties d’un composant et intérêt des connexions réparties en surface.

- Augmentation des performances électriques, électromagnétiques.

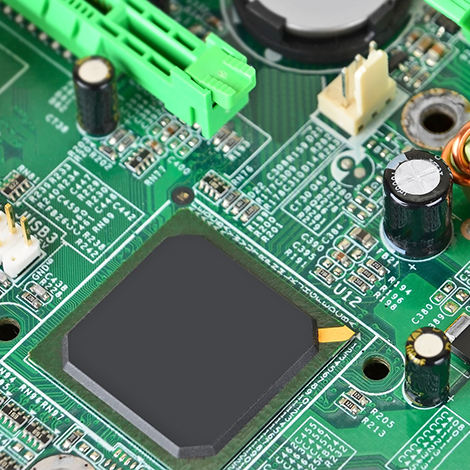

2 – FAMILLES DE B.G.A ET CARACTÉRISTIQUES

- Structures internes, « Wire bonding » ou Flip chip.

- Les B.G.A organiques : technologies et caractéristiques des substrats. Nature des billes.

- Les Classes MSL, l’humidité sur les BGA organiques et limites thermiques, normes J-STD-033 et J-STD-020. Cas du brasage sans plomb.

- Les B.G.A céramiques CBGA et CCGA. Technologies et caractéristiques des substrats. Nature des billes. Contraintes thermomécaniques et particularité des billes non fusibles (maîtrise des volumes de crème à déposer). Boîtiers à colonnes.

- Autres PSGA, technologies fine pitch, C.S.P et Flip Chip.

3 – LES CONTRAINTES

- Contraintes mécaniques. Impact sur la mise en flan et la découpe.

- Contraintes thermomécaniques : internes liées à la structure, externes liées au circuit imprimé. Impact sur la fiabilité, analyse des facteurs influents.

4 – RÉPARATION

- Rappels sur les fondamentaux du brasage en électronique : terminologie et conditions de réalisation d’un joint brasé RoHS et non RoHS.

- Les divers modes de chauffe : Infra rouge, convection forcée. Principes et limitations de ces procédés.

- Procédé de brasage : Réflexion sur le rôle de la crème à braser lors d’une réparation de BGA.

- Retrait et re-brasage des B.G.A, outillages et procédures : par dépose de flux (sur la carte ou sur le B.G.A) ou par sérigraphie crème à braser (sur carte ou sur le B.G.A), placement (phénomène d’auto centrage), fusion (choix sur la position des sondes de températures ; réalisation de profils thermiques avec exemples de recommandations selon l’IPC-7095), remise à plat des empreintes avant re-brasage d’un B.G.A et contrôle Binoculaire de l’état des empreintes.

- Possibilités de re-billage : principe et impacts possibles liés à cette procédure.

5 – CONTRÔLE

- Idées sur la définition des critères de contrôle. Exemple de norme existante : IPC-A-610 complété par un guide permettant une meilleur compréhension des problématiques BGA, l’IPC-7095.

- Moyens de contrôle : destructifs (coupe métallographique, arrachement), non destructifs (endoscope et rayons X : observation perpendiculaire, en perspective). Limitation des différents moyens.

6 – TRAVAUX PRATIQUES (1 jour)

- Réparation de BGA : retrait, nettoyage du PCB et contrôle sous binoculaire, puis re-brasage sur une station de réparation SCORPION voire ERSA selon disponibilité car en prêt (avec flux et avec crème) à l’aide de programmes enregistrés préalablement et sur une carte d’entraînement.

- Utilisation d’un endoscope selon disponibilité (ERSA SCOPE selon disponibilité car en prêt).

- Mise en œuvre d’un test destructif (arrachement conformément à l’IPC-7095).

Informations complémentaires

| DUREE DU STAGE | 14 heures en 2 jours |

|---|---|

| SANCTION | Attestation de stage non soumise au score obtenu à l’issue du QCM final. Le score obtenu par le participant sera indiqué sur l’attestation. |

| NOMBRE DE STAGIAIRES | Maximum par session = 6 |

| FORMATEURS | – M. François CORNU |

| SESSIONS 2024 | À Bourg la Reine : |

| ACCESSIBILITÉ AUX PERSONNES EN SITUATION DE HANDICAP | Oui |