100 – Les cartes électroniques (Démonstrations dans notre atelier)

Pour recevoir les programmes avec tarifs,

faites votre sélection.

€0.00

Taux de réussite : 100%

à partir des données de 2022

Description

PUBLIC CONCERNÉ

Techniciens et ingénieurs récemment concernés par la fabrication des cartes électroniques, ou désireux de faire un tour d’horizon complet de la conception aux tests en passant par la fabrication des cartes électroniques.

OBJECTIFS

Connaître le vocabulaire et les principes des technologies de fabrication des cartes électroniques, les techniques de brasage (RoHS et plombé), les moyens de test électriques et d’inspection.

(Pour perfectionnement, vous pouvez assister aux formations IFTEC spécialisées comme N°320 « refusion des CMS » puis N°310 « brasage à la vague standard et sélective » puis N°341 « brasage au fer », ou N°300 « brasage des cartes électroniques » et tout autre sujet de notre catalogue selon profil et objectifs. Pour ce faire n’hésitez pas à nous contacter).

PRÉREQUIS

- Savoir lire, écrire et compter, avoir une bonne vision, maîtriser les unités de base géométriques et métriques.

- Niveau minimum BAC, BAC+2.

- Il est recommandé d’avoir vu fonctionner des lignes de fabrication (jusqu’aux test/inspection) de cartes électroniques et de maîtriser une partie du vocabulaire de base.

MOYENS PÉDAGOGIQUES

- Animation par vidéo projection, photos et vidéos.

- Atelier IFTEC.

- Support PDF imprimable disponible en téléchargement avant la formation (résumé du cours, courbes thermiques, diagrammes, photos, glossaire des acronymes utilisés).

ÉVALUATION DES ACQUIS

- QCM de 20 questions à livre fermé en début et en fin de stage.

- Le niveau de réussite de la formation est conditionné à un score minimum : obtention de la moyenne lors du QCM final.

PROGRAMME

Ce stage propose une présentation des équipements présents à IFTEC (700 m2 d’ateliers) ainsi que l’utilisation par les stagiaires de certains de ces équipements.

1 – CONCEPTION DU CIRCUIT IMPRIMÉ

- Le cahier des charges.

- Le principe d’un logiciel de conception : du schéma électrique au routage, en passant par le chevelu.

- Certaines contraintes de conception mécaniques (formats de carte imposés, exemple de routage et implantation selon UTE 93703, testabilité, possibilités de réparations…), électriques (perturbations inductives et capacitives, CEM entre cartes) et thermiques (répartition des composants et plans de masse, le frein thermique, dimension des pastilles pour la vague, …); pour la fonctionnalité de la carte et sa fabrication.

- Exemple d’un dossier de fabrication. Les possibles réutilisations de fichiers en fabrication.

2 – DÉFINITIONS DU CIRCUIT IMPRIMÉ NU

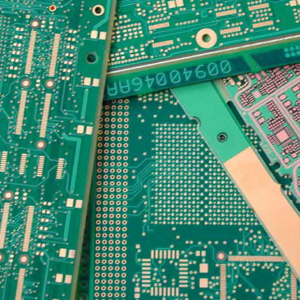

- Les différentes technologies de circuit et la terminologie associée : simple face, double face, trou métallisé, multicouches, flex rigide, flex, etc.

- Gamme simplifiée de fabrication d’un circuit imprimé.

- Les principaux matériaux de constitution : armatures, résines.

- Les principales caractéristiques d’un circuit : Tg, humidité, coefficients de dilatation, force d’adhérence… et leurs domaines d’application. Ce que les alliages sans plomb peuvent remettre en cause.

- Les principales finitions de circuits (HAL, Ni.Au, passivation, etc.), leurs intérêts respectifs : conservation de la brasabilité du métal de base, conditions de stockage, aptitude à la sérigraphie de crème, respect du process sans plomb…

- Les classes des circuits imprimés : critères principaux selon la norme NFC 93713 et notion de coût.

3 – DESCRIPTION DES COMPOSANTS ET MOYENS D’INSERTION OU POSE

- Intérêts, pas, taille et les fonctions des principaux composants traditionnels.

- Le préformage et l’insertion des composants traditionnels en manuel et/ou automatique.

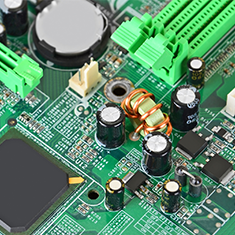

- L’arrivée de la technologie CMS : intérêt et domaines d’utilisation, nom des composants, leurs identifications et dimensions. Orientations futures vers les technologies associées à la miniaturisation des composants : chip 0201, CSP, flip chip, COB, MCM…

- Les changements apportés par la technologie CMS dans le conditionnement, les principes de machines de placement haute cadence (pick and place, tourelle, revolver), etc.

- Cas des M.S.L : sensibilité de certains composants face à l’humidité. Stockage et/ou étuvage préventif avant procédé de brasage J-STD-033 et J-STD-020.

- La sensibilité de certains composants face aux décharges électrostatiques et les moyens de prévention utilisés selon la norme EN 61340-5-1&2.

4 – LE BRASAGE DE LA CARTE ÉLECTRONIQUE

- Le brasage : terminologie et conditions de réalisation d’un joint brasé avec un alliage au plomb et sans plomb. Appréciation de l’angle de mouillage avec un moyen de le mesurer : le méniscographe (intérêts de ces outils).

L’importance des matériaux utilisés : rôles du flux et de l’alliage. Risques de pollution des joints et bains : les précautions d’analyse de bain de vague et dédorage, et la maîtrise des épaisseurs selon les finitions. Filières de câblages pour cartes avec composants traditionnels et/ou CMS. - Le brasage manuel : utilisation d’un fer, choix des pannes et des fils dans le cadre du brasage, exemples de procédés de retouches et réparations. Incidences des alliages sans plomb sur le procédé de brasage manuel.

- Le brasage à la vague : principes de la machine à braser à la vague, détermination des différentes fonctions à réaliser, son utilisation pour braser les CMS collés. Principales contraintes que cela implique et quelques exemples de défauts typiques. Exemples de profils thermiques pour les alliages au plomb et sans plomb. L’alliage sans plomb : conséquences pour les équipements.

- La refusion : description et fabrication de la crème à braser, principes de dépôt de crème à braser (point par point ou par sérigraphie). Principes des différents systèmes de refusion (convection forcée, phase vapeur). Exemples de profils thermiques pour les alliages au plomb et sans plomb (IPC-7530). Cas de la double refusion et quelques exemples de défauts typiques.

- Le brasage sélectif : Intérêt du brasage sélectif

a – Les procédés de brasage sélectif par contact :

La vague : étude des principes pour chacun des systèmes : fluxage, préchauffage, contact au bain, convoyage et contraintes associées, telles que conception des cartes, des outillages, risques sur les produits. Les différents procédés :

– vague standard et utilisation d’un masque de brasage (paramètres à prendre en compte pour la conception des cadres, impact sur les réglages machine traditionnelle).

– minivague (monobuse) : principes de fonctionnement en procédés (dip et drag soldering), impact des règles de conception de la carte.

– système par fontaines (multibuses) : principes de fonctionnement (dip soldering).

Le fer : principe, contraintes :

– Procédé manuel : vu précédemment

– Procédé automatique par robot (cartésien ou scara), les outillages, mode opératoire.

b – Le procédé de brasage sélectif sans contact :

Le laser :

– Principe de fonctionnement du laser, sécurité, risques associés.

– Contraintes associées à l’utilisation du laser.

– Le procédé de brasage par laser : caractéristiques des équipements (réglages, paramètres), procédé par masquage, procédé global, procédé point par point.

- Le nettoyage ou non-nettoyage des cartes, la contamination qui en résulte (intérêts d’un contaminomètre). Ce qu’apporte une tropicalisation des cartes.

- Contrôle et suivi des procédés : Buts de la mise en place du SPC dans un atelier. Les systèmes de mesure.

5 – TEST ET INSPECTION DES CARTES CÂBLÉES

Énumération des tests destructifs et non destructifs :

- Le test électrique : intérêts des différents principes de test in situ (avec lits de clous et/ou sondes mobiles), test sans contact (boundary scan), test fonctionnel final par plate-forme.

- L’inspection : assistée par opérateurs, AOI, RX.

- Intérêts d’un vieillissement et déverminage : burn in, cycle thermique en VRT ou VLT, vibrations.

- Les coupes micrographiques : intérêts et limitations. Présentation de l’atelier de réalisation de coupes, suivi d’une présentation de photos de coupes micrographiques prises avec nos microscopes X5 à X800 (30min).

6 – DÉMONSTRATIONS ET MANIPULATIONS (1 journée)

- Présentation, mise en marche de certains équipements de l’IFTEC (brasage en RoHS) :

- La sérigraphieuse semi-automatique ESSEMTEC, la pose CMS avec un système pick and place manuel ESSEMTEC, le four de refusion CMS 4 zones SMT ou PASSAAT, inspection sous binoculaire des joints brasés.

- Démonstration sur la machine à braser à la vague standard (passage d’une carte avec sondes pour relever un profil thermique type). Possibilité de démonstration sur une machine de brasage sélectif mono-buse SASINNO.

- Exemple de brasage et débrasage au fer de composants selon demande des participants.

- Passage d’une carte dans le contaminomètre CT100. Principe de mesure au méniscographe (mesures de brasabilité sur composants traditionnels).

Informations complémentaires

| DURÉE DU STAGE | 28 heures en 4 jours |

|---|---|

| SANCTION | Attestation de stage non soumise au score obtenu à l’issue du QCM final. Le score obtenu par le participant sera indiqué sur l’attestation. |

| NOMBRE DE STAGIAIRES | Maximum par session = 6 |

| FORMATEURS | – M. Olivier DESVILLES |

| SESSIONS 2024 | À Bourg la Reine : |

| ACCESSIBILITÉ AUX PERSONNES EN SITUATION DE HANDICAP | Oui |