320 – Refusion des CMS

Pour recevoir les programmes avec tarifs,

faites votre sélection.

€0.00

Taux de satisfaction : 95%

Taux de réussite : 92%

Taux de réussite : 92%

Actualisé en Août 2023

à partir des données de 2022

à partir des données de 2022

Description

PUBLIC CONCERNÉ

Personnel technique concerné par la refusion.

OBJECTIFS

- Améliorer les compétences théoriques sur l’ensemble du procédé de refusion des CMS et du « pin in paste ».

- Mise en pratique.

PRÉREQUIS

- Savoir lire, écrire et compter, avoir une bonne vision, maîtriser les unités de base géométriques et métriques.

- Niveau minimum BAC, BAC+2.

- Il est demandé d’avoir travaillé un minimum de 3-6 mois sur des lignes de refusion CMS, sur tous les postes ou sur la sérigraphie et au four.

- Il est recommandé d’avoir assisté à la session de formation IFTEC N°100 « les cartes électroniques » pour les novices, à la session N°350 « contrôle visuel des cartes électroniques » ou à la session N°530 « formation à l’utilisation du standard IPC-A-610 et certification de spécialite » ou encore d’avoir consulté l’IPC-A-610 ou les spécifications clients pour connaitre les critères de contrôle visuels des cartes qui ne seront pas détaillés dans ce programme.

MOYENS PÉDAGOGIQUES

- Animation par vidéo projection, photos diverses.

- Support PDF imprimable disponible en téléchargement avant la formation (résumé du cours, courbes thermiques, diagrammes, photos).

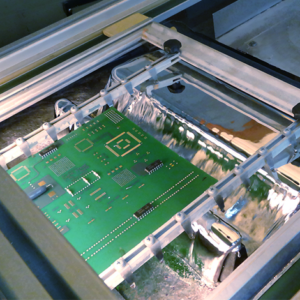

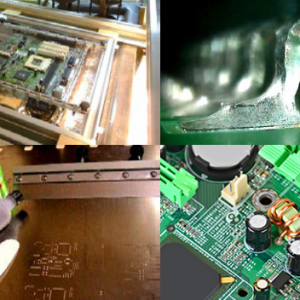

- Travaux pratiques en atelier (sérigraphie semi-automatique ; mesure d’épaisseur Zcheck ; portique pose manuel ESSEMTEC ; four à convection forcé SMT).

ÉVALUATION DES ACQUIS

- QCM de 20 questions à livre fermé en début et en fin de stage.

- Le niveau de réussite de la formation est conditionné à un score minimum : obtention de la moyenne lors du QCM final.

PROGRAMME

1 – LE CIRCUIT IMPRIME

- Comportement thermique selon les caractéristiques physiques : Tg, CTE, reprise d’humidité.

- Dégradations possibles lors du passage au four, cas du brasage sans plomb.

2 – LES COMPOSANTS

- Comportement des CMS lors de la mise en température, niveau de sensibilité à l’humidité MSL (J-STD-033 & J-STD-020), delta de CTE, déformation des BGA « effet de pagode », fissuration des condensateurs céramiques.

- Les différentes finitions.

- La pose des CMS, vitesse, précision, pression de pose, impacts divers sur le process.

3 – LA CRÈME A BRASER

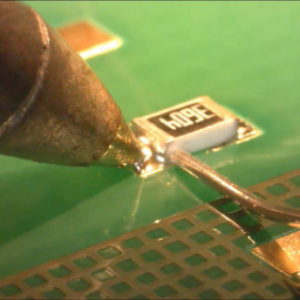

- Définitions techniques des termes : joint, brasage, composés intermétalliques…

- Les conditions de réalisation d’un joint.

- L’alliage (alliage standard et sans plomb) :

– nature, composition, température de fusion, comportements vis à vis du mouillage.

– granulométrie, critères de choix. - Le flux : nature, composition, rôles du flux, activité, RNV, no clean, nettoyage, rôle de l’azote.

- La crème : caractéristiques, viscosité, stockage et déstockage de la crème.

4 – LA DÉPOSE DE LA CRÈME A BRASER

- Dépose par seringue : systèmes pneumatiques, systèmes volumétriques à vis d’Archimède.

- Dépose par sérigraphie :

– les différents outils de dépose (toile, pochoir suspendu et auto tendu).

– la réalisation des ouvertures (découpe laser INOX et Nickel ; électroformage Nickel).

– principe des règles de dimensionnement des ouvertures (exemple avec IPC7525 et autre).

– les paramètres de sérigraphie : hors contact, pression des racles, angle des racles, vitesse des racles, temporisation avant démoulage, vitesse de démoulage… - Mesure des épaisseurs de crème et systèmes d’AOI 2D ou 3D (Solder Paste Inspection).

- Origines et remèdes des problèmes de sérigraphie (microbillage, perlage ou MSCB, tombstoning…).

- Cas des systèmes à tête d’impression (PROFLOW ou REHOPOMPE).

- Dépose par jet de crème : principe, avantages et limitations de ces systèmes.

5 – LA REFUSION

- Les fenêtres thermiques (alliages sans plomb et au plomb).

- La crème : fonctionnement de la crème dans le four (coalescence).

- Modes de transfert de chaleur : conduction, convection, rayonnement, caractéristiques principales.

- Observation de la coexistence de ces trois modes lors d’une refusion :

– conduction thermique par le cuivre sur le circuit imprimé dans le plan xy et en z par les trous métallisés, prévisions pour la double refusion.

– rayonnement du circuit chaud et de la tôlerie interne des fours, stabilisation thermique des matériaux. - Conception des cartes pour ces divers modes de chauffage (ombres thermiques).

- Mise en température d’une carte câblée, conséquence sur la programmation du four.

- Fixation des thermocouples (incluant exemple selon IPC 7530).

- Profils thermiques : avec palier, montée linéaire, autres profils.

- Maintenance et entretien du four.

- Compatibilité des fours vis à vis du sans plomb.

- Cas de la double refusion, impact sur la conception et sur le process.

- Cas de la refusion en phase vapeur : type batch, en ligne et four à condensation.

- Origines et remèdes des problèmes de refusion (microbillage, perlage (MCSB), effet Tombstoning, voids…).

6 – CAS DU « PIN IN PASTE »

- Principe du pin in paste.

- Contraintes associées : choix de la résine du connecteur (résistance à la chaleur), quantité d’alliage, maîtrise de la température.

- Le procédé de fabrication :

– les composants (résine) et le PCB.

– la sérigraphie : le pochoir (design des ouvertures du pochoir, pochoir étagé, « overprint »), paramètres machine.

– le placement.

– le four : fenêtres thermiques, profil thermique, maîtrise des températures.

– le contrôle des joints.

7 – MANIPULATIONS PRATIQUES

- Test de coalescence (plomb, sans plomb).

- Mise en œuvre d’une machine à sérigraphier semi-automatique : préparation de la crème ; mise en place des outils sur la machine ; entrée des paramètres de contrôle de l’imprimerie ; contrôle de forme, épaisseur des dépôts de crème et commentaires. Possibilité de modifier des paramètres pour commenter les impacts.

- Mise en œuvre du four : sur une carte équipée de sondes, définition d’un programme type linéaire par les participants ; recherche des points chauds/froids sur la carte ; analyse de la relation entre la température programmée et la température obtenue sur la carte selon le composant. Commentaire des résultats. Réalisation de profils thermiques standards sans plomb via DATAPAQ.

Informations complémentaires

| DUREE DU STAGE | 28 heures en 4 jours |

|---|---|

| SANCTION | Attestation de stage non soumise au score obtenu à l’issue du QCM final. Le score obtenu par le participant sera indiqué sur l’attestation. |

| NOMBRE DE STAGIAIRES | Maximum par session = 8 |

| FORMATEURS | – M. Olivier DESVILLES |

| SESSIONS 2024 | À Bourg la Reine : |

| ACCESSIBILITÉ AUX PERSONNES EN SITUATION DE HANDICAP | Oui |